La Tangenziale Nord di Mantova collega la zona industriale di Valdaro con la periferia nord della città, attraversando i comuni dell'hinterland di San Giorgio Bigarello, Porto Mantovano e Marmirolo. La sua lunghezza è di 10 km e consta di 6 uscite.

IL PROBLEMA

Nei pressi del Centro Direzionale Boma, dove la tangenziale entra nel territorio del Comune di San Giorgio di Mantova, erano stati rilevati dei vuoti sotto due solette di transizione tra terrapieno e viadotto.

Il fenomeno era imputabile al cattivo costipamento degli strati riportati, alle infiltrazioni d’acqua che asportavano materiale fine e alle vibrazioni causate dai mezzi in transito.

Perchè è stata scelta la soluzione Uretek:

- applicazione della tecnologia esclusiva Uretek Pit Stop® appositamente studiata per risolvere i fenomeni di dissesto stradale e allungare significativamente la vita utile della strada;

- non invasività: l’intervento proposto da Uretek non necessitava l’asportazione del manto stradale e non avrebbe interrotto la viabilità, non avrebbe sporcato l’area né prodotto scarti di lavorazione;

- rapidità: attenta pianificazione e programmazione dei tempi di esecuzione che permettevano di realizzare l’opera in tempi brevi;

- costi competitivi;

- monitoraggio continuo del lavoro: le attività sarebbero state sottoposte a controllo in tempo reale mediante tecnologia laser d’avanguardia e personale altamente qualificato;

- attenzione all’ambiente: la miscelazione delle resine Uretek® genera un prodotto finale inerte, che non rilascia eluati nel terreno e nelle eventuali falde presenti.

LA SOLUZIONE

Per risolvere il problema abbiamo impiegato Uretek Pit Stop®, la nostra tecnologia con brevetto europeo n. 0851064. Iniettando la resina poliuretanica Uretek Geoplus® ad alta pressione di rigonfiamento, abbiamo addensato in profondità il sottofondo della pavimentazione stradale.

La resina infatti, espandendosi, ha riempito i vuoti presenti nel terreno esercitando sul volume solido circostante un’azione di compattazione che ne ha aumentato la rigidezza.

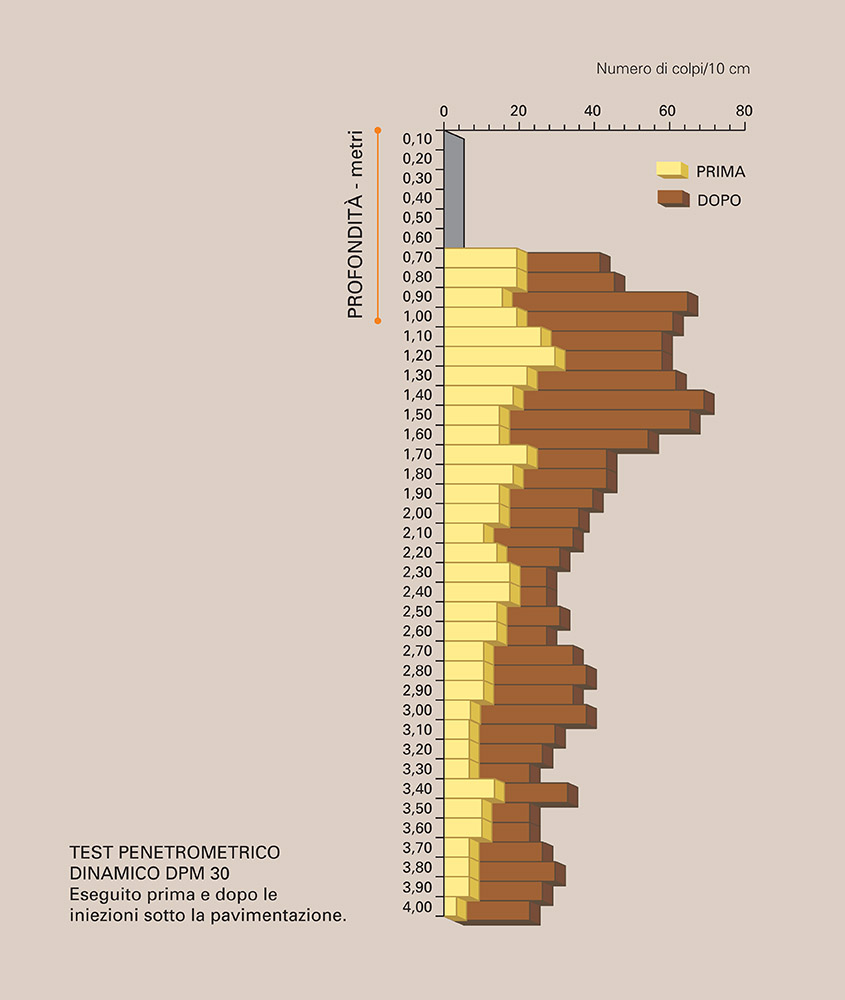

Abbiamo controllato l’esito positivo dei lavori mediante l’esecuzione di 4 prove penetrometriche comparative, eseguite prima e dopo l’intervento.

In totale abbiamo consolidato 115,20 m² di pavimentazione stradale in due giorni lavorativi senza dover ricorrere a opere accessorie o demolizioni.

Osservazioni

L’utilizzo della resina Uretek Geoplus®, che in condizioni edometriche sviluppa una pressione di rigonfiamento che può arrivare a 10 MPa, ha consentito di massimizzare il raggio di influenza dell’azione di compattazione a partire dal punto di iniezione.

IL PROGETTO NEL DETTAGLIO

Abbiamo realizzato l’intervento seguendo un protocollo costituito dalle seguenti fasi operative:

- chiusura al traffico delle corsie da trattare con deviazione del flusso;

- prova penetrometrica ante-intervento;

- perforazione della pavimentazione stradale e inserimento delle cannule d’iniezione;

- esecuzione delle iniezioni di consolidamento con monitoraggio laser continuo del manto stradale con precisione millimetrica;

- prova penetrometrica post-intervento;

- riapertura al traffico delle corsie trattate.

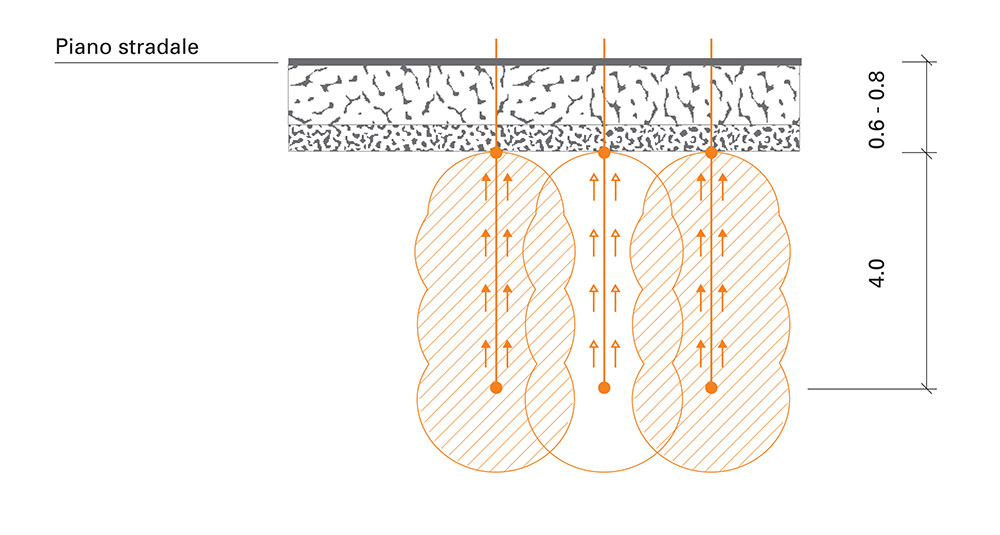

Abbiamo rilevato il piano d’imposta del pacchetto asfalto-sottofondo-soletta alla profondità di 0,60 – 0,80 metri dal piano di lavoro e quindi realizzato le perforazioni, di diametro compreso tra 18 e 26 mm, a intervalli regolari attraverso la soletta stradale ed il sottostante strato di sottofondo fino a circa 3,20 - 3,40 metri oltre lo spessore di tale pacchetto stradale.

In questo modo abbiamo raggiunto con precisione tutto il volume cosiddetto “significativo”.

Terminate le perforazioni abbiamo posato i tubi d’iniezione e iniettato la resina secondo la metodologia ‘a colonna’, che prevede l’immissione della resina nel terreno contemporaneamente all’estrazione della cannula.

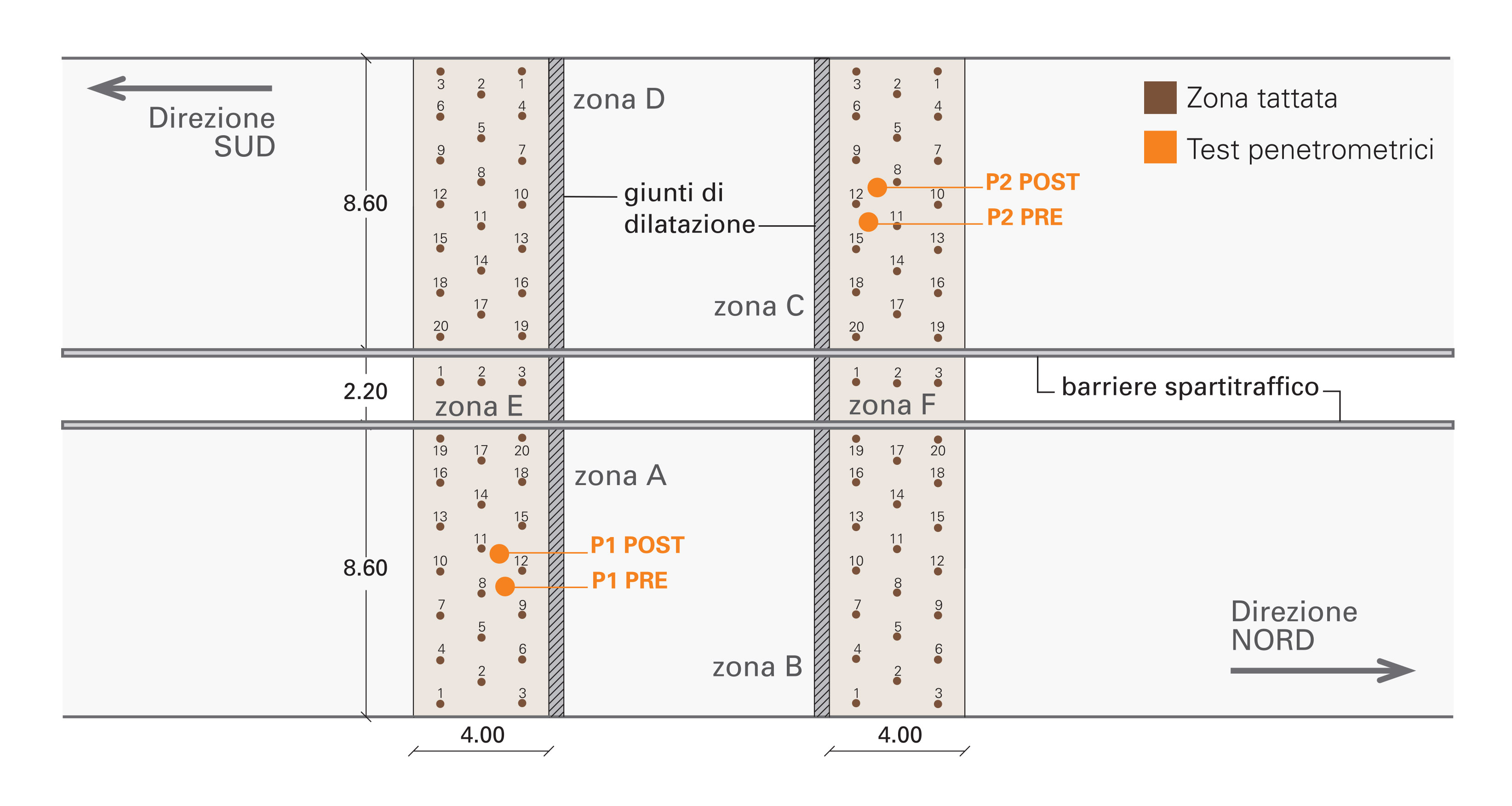

La sequenza d’iniezione è stata scelta in modo da favorire l’inizio del processo di dissipazione delle pressioni dovuto all’espansione della miscela; per ogni spalla del ponte abbiamo eseguito 43 punti d’iniezione, per un totale di 86 iniezioni.

Monitoraggio

Durante i lavori abbiamo monitorato il piano stradale impiegando una strumentazione laser con precisione pari a ±0,5 mm che ha permesso di rilevare costantemente gli spostamenti verticali. Durante le operazioni d’iniezione è stato riscontrato un sollevamento massimo della pavimentazione di 6 mm nella zona A e di 2 mm nelle altre zone trattate.

Le prove

L’esito dell’intervento è stato controllato mediante l’esecuzione di 4 prove penetrometriche dinamiche comparative (2 coppie di prove pre e post intervento) che hanno permesso di apprezzare l’incremento dei parametri meccanici nei volumi di terreno trattati. Oltre a verificare in itinere l’esito del trattamento, le prove hanno permesso di controllare i quantitativi da iniettare rispetto alle previsioni progettuali.