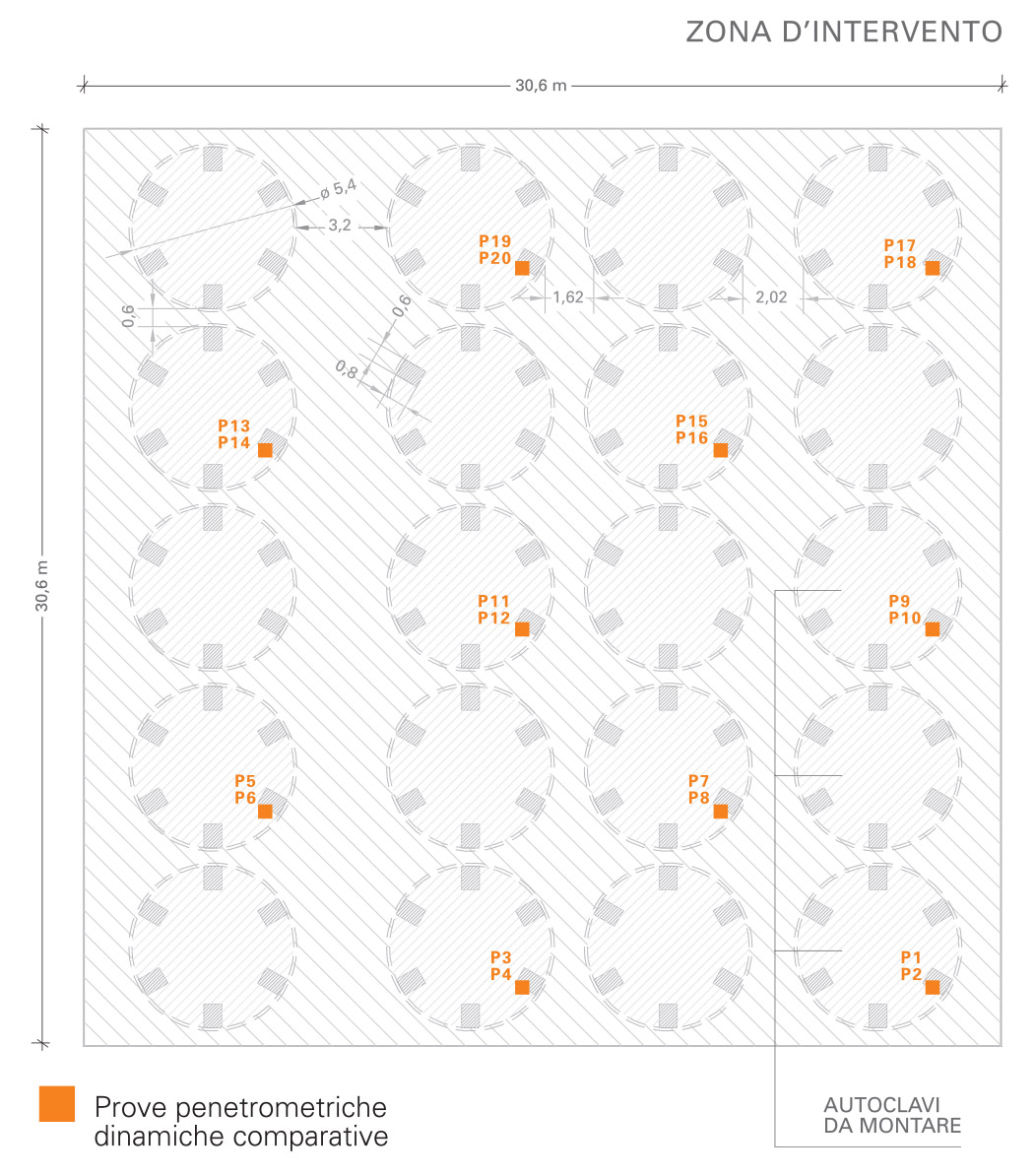

L’intervento ha interessato le piastre d’appoggio di 20 autoclavi installate presso l’azienda vinicola Maschio a Visnà di Vazzola, in provincia di Treviso.

IL PROBLEMA

Per adeguare la struttura alla normativa vigente era necessario consolidare il terreno di fondazione delle piastre su cui poggiano le autoclavi.

Perchè è stata scelta la soluzione Uretek:

- rapidità: attenta pianificazione e programmazione dei tempi di esecuzione che permettevano di realizzare l’opera in tempi brevi;

- costi competitivi;

- non invasività: l’intervento proposto da Uretek non necessitava scavi o lavori in muratura, non avrebbe sporcato l’area né prodotto scarti di lavorazione;

- monitoraggio continuo del lavoro: sia durante che dopo l’intervento le attività sarebbero state sottoposte a controllo in tempo reale mediante tecnologia laser d’avanguardia e personale altamente qualificato;

- applicazione della tecnologia esclusiva Uretek Deep Injections® che, grazie all’iniezione della resina espandente Uretek Geoplus® ad alta pressione di rigonfiamento, compatta il terreno e stabilizza le strutture;

- attenzione all’ambiente: la miscelazione fuori terra delle resine Uretek® genera un prodotto finale inerte, che non rilascia eluati nel terreno e nelle eventuali falde presenti.

LA SOLUZIONE

Abbiamo applicato la tecnologia Uretek Deep Injections® che prevede iniezioni della resina espandente Uretek Geoplus® capace di trasmettere al volume solido circostante un’azione di compattazione con conseguente aumento della capacità portante. L’intervento di ricompressione e consolidamento ha avuto lo scopo di migliorare le caratteristiche meccaniche ed idrauliche del terreno sottostante le 120 piastre di appoggio su cui insistevano le 20 autoclavi.

Osservazioni

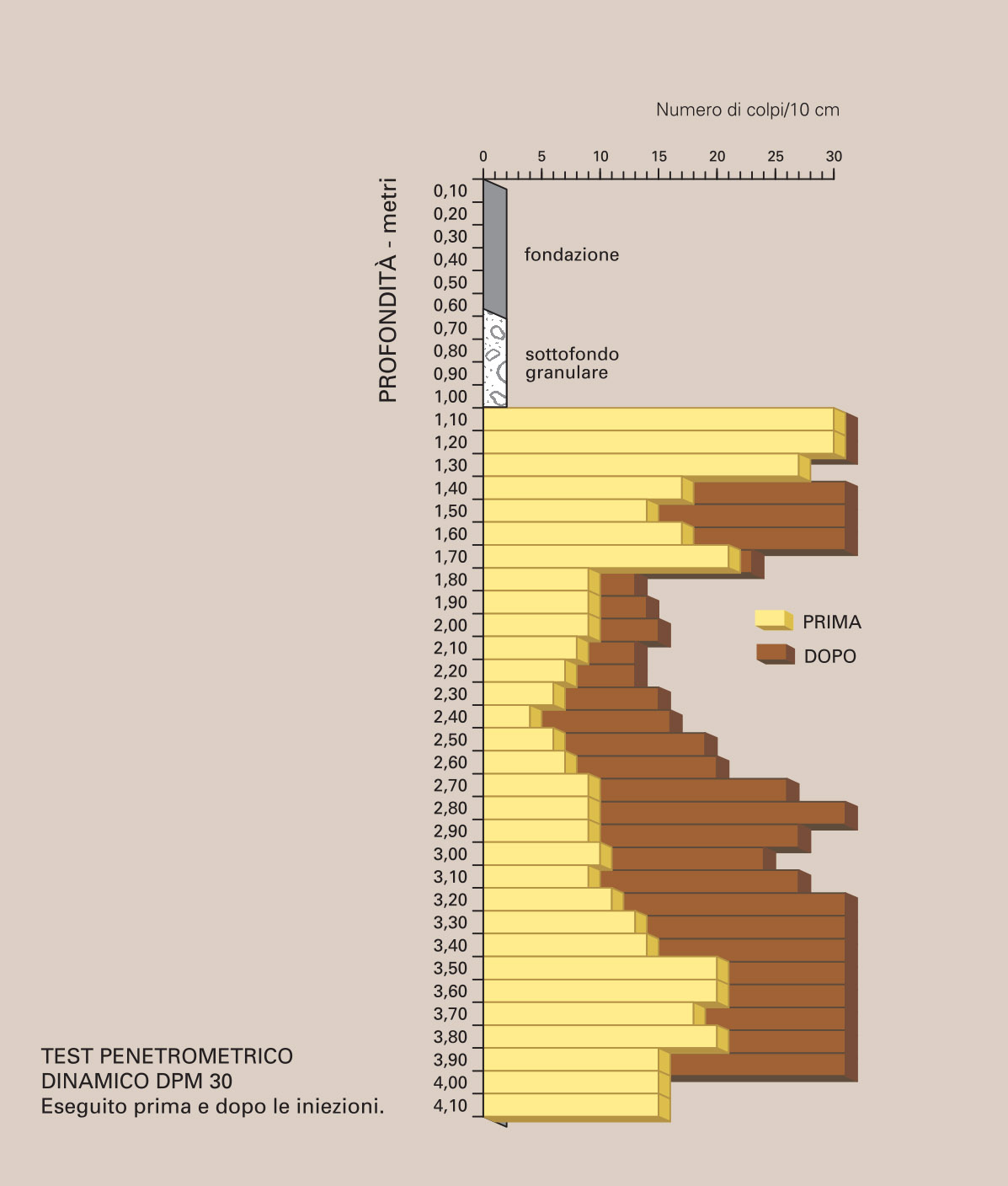

I sollevamenti verticali del manufatto sono indice dell’efficacia del trattamento in quanto possono avvenire solamente dopo che la forte espansione della resina ha prodotto l’addensamento di tutto il terreno circostante l’iniezione.

IL PROGETTO NEL DETTAGLIO

La fondazione di ciascun silos era costituita da 6 piastre in acciaio di forma rettangolare e dimensioni pari a 0,60 x 0,80 metri. Le piastre poggiavano su una platea in calcestruzzo armato di spessore variabile da 0,55 a 0,60 metri adagiata a sua volta su un letto di ghiaia costipata di spessore complessivo compreso tra 0,60 e 1,20 metri circa. I carichi al piede, agenti su ciascuna piastra di ripartizione, delle dimensioni di 60 cm x 80 cm posta sulla platea (spessore 50 cm) alla base degli appoggi delle autoclavi in oggetto, erano i seguenti:

- Caso statico, N max = 40 ton

- SLV, N max = 109 ton (a rottura)

- SLD, N max = 98 ton (esercizio)

Perforazioni e iniezioni

Abbiamo eseguito perforazioni, del diametro di 26 mm, attraverso la struttura di fondazione ed estese per una lunghezza massima di 3,10 metri oltre lo spessore della stessa, intervallate a distanze regolari. In questo modo abbiamo potuto raggiungere con precisione il volume cosiddetto “significativo”.

Al fine di interessare tutto il volume del terreno da trattare, abbiamo iniettato la resina, posizionando in maniera alternata i condotti di iniezione su differenti piani di profondità, alle quote di 0,10 metri, 1,10 metri, 2,10 metri e 3,10 metri dal piano di posa della platea di fondazione.

Livellazione

Durante le operazioni di iniezione della resina, per verificare il comportamento della struttura nei riguardi degli spostamenti verticali, abbiamo utilizzato una strumentazione laser con precisione di +/- 0,5 mm. Abbiamo collocato i ricevitori su appositi supporti collegati rigidamente alle murature verticali, mentre gli emettitori laser sono stati montati su un treppiede a debita distanza dal luogo di lavoro. Durante le operazioni di iniezione abbiamo riscontrato un sollevamento uniforme della struttura in elevazione pari a 1-3 mm.