Il terrapieno della ferrovia, realizzato circa 150 anni fa, era costituito da un riempimento in pietre che colma una fossa scavata in precedenza ad una profondità di circa 13 metri sotto l’attuale strada ferrata.

IL PROBLEMA

Durante le opere di posa di un gasdotto sotto il terrapieno, si era scavato un tunnel del diametro di 0,65 metri perforando il sottosuolo con tecnologia HDD (Horizontal Directional Drilling). Durante la realizzazione del tunnel e l’inserimento del tubo si è scoperta la presenza di un cedimento sotto la ferrovia. I lavori sono stati bloccati in attesa di un intervento di ripristino della sicurezza del cantiere.

Le esigenze del cliente

Era necessario intervenire in tempi rapidi per mettere in sicurezza la ferrovia e riprendere i lavori di posa del gasdotto, impattando però il meno possibile sulla circolazione ferroviaria.

Perché è stata scelta la soluzione Uretek:

- Rapidità

attenta pianificazione e programmazione dei tempi di esecuzione che permettevano di realizzare l’opera in pochi giorni lavorativi; - Non invasività

l’intervento proposto da Uretek non necessitava l’interruzione del traffico ferroviario, non avrebbe sporcato l’area né prodotto scarti di lavorazione; - Monitoraggio continuo del lavoro

le attività sarebbero state sottoposte a controllo in tempo reale mediante tecnologia laser; - Applicazione della tecnologia esclusiva Uretek Deep Injections®

che grazie alla speciale resina espandente Uretek Geoplus®, ad un’alta pressione di rigonfiamento, compatta il terreno e stabilizza le strutture; - Attenzione all’ambiente

la miscelazione fuori terra delle resine Uretek® genera un prodotto finale inerte, che non rilascia eluati nel terreno e nelle eventuali falde presenti. - Uretek è qualificata per la categoria di specializzazione LOC001 (SQ011 - SISTEMA DI QUALIFICAZIONE “LAVORI OPERE CIVILI ALLA SEDE FERROVIARIA”) e da SNFC per know-how nel settore ferroviario.

LA SOLUZIONE

Abbiamo scelto di applicare la tecnologia brevettata Uretek Deep Injections® capace di ridurre la quantità e la dimensione dei vuoti presenti tra gli elementi costituenti il terrapieno per aumentare di fatto la sua rigidità. Questa tecnologia utilizza infatti iniezioni della speciale resina Uretek Geoplus® caratterizzata da rapida espansione e alta pressione di rigonfiamento.

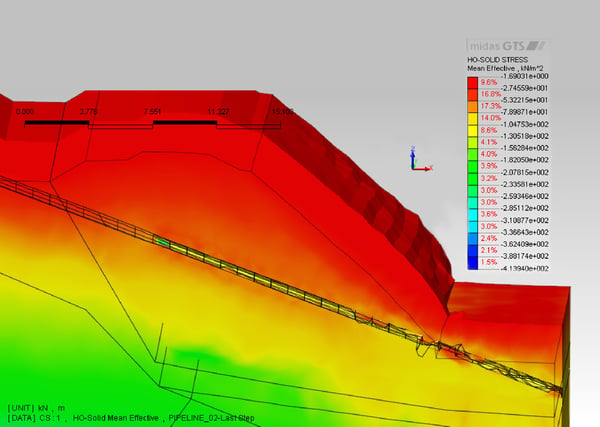

Grazie ad una accurata analisi 3D agli elementi finiti, abbiamo individuato le zone più sollecitate dallo scavo del tunnel nelle quali concentrare l’azione del nostro intervento finalizzato a stabilizzare la situazione iniziale e prevenire eventuali cedimenti futuri. Le attività di controllo e monitoraggio hanno dimostrato il pieno successo dell’operazione e hanno permesso di terminare la posa della tubazione.

Osservazioni

dalla scoperta del cedimento fino al termine dell’operazione di messa in sicurezza, il traffico ferroviario non è stato interrotto ma si è solamente ridotta la velocità dei convogli in transito a circa 20 Km/h.

L'INTERVENTO NEL DETTAGLIO

Il cedimento

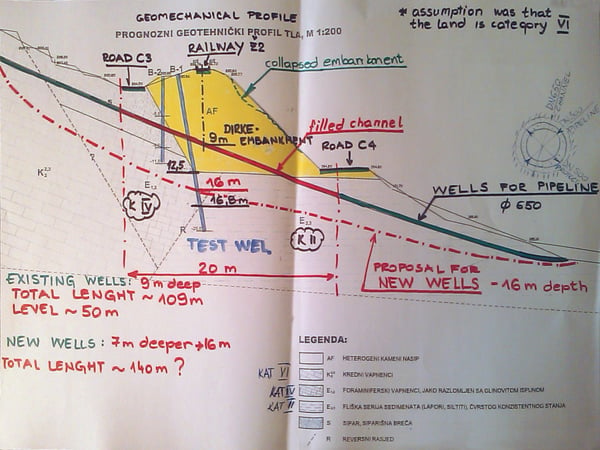

Il terrapieno con base larga circa 30 metri ospita, oltre al tracciato ferroviario, anche due strade collocate una sul lato nord della ferrovia e l’altra sul lato sud. La relazione geotecnica stilata da uno studio incaricato ha evidenziato che il terrapieno era stato costruito con materiali lapidei omogenei, molto probabilmente con pietra di forma irregolare delle dimensioni di 5-20 cm senza utilizzare materiale fine; questo tipo di struttura implica la presenza di una notevole percentuale di vuoti.

Secondo i dati raccolti dalla perforazione e dalla nostra esperienza in strutture edilizie simili sulla linea Zagabria - Rijeka, abbiamo stimato un indice dei vuoti del 35% nella parte superiore del rilevato e del 30% nella parte inferiore.

La causa più probabile del cedimento era riconducibile al collasso del tunnel della condotta per effetto delle vibrazioni associate allo scavo. In passato, una volta estratti i tubi di protezione si era cercato di cementare lo strato di terrapieno interessato dal cedimento, ma il tentativo non ha avuto successo perché i vuoti tra le pietre erano troppo grandi per poter trattenere il calcestruzzo. Nel frattempo l'abbassamento del terrapieno continuava (circa 5 cm/settimana) e per compensare, la ferrovia è stato sostenuta molte volte e in brevi intervalli di tempo con l’apporto di pietra nuova

PLANIMETRIA DELL'INTERVENTO

Il nostro intervento

le operazioni di foratura del terrapieno sono state eseguite da una ditta specializzata che ha provveduto ad inserire un rivestimento, del diametro di circa 110 mm, entro cui avremmo poi posato i condotti di iniezione avvolti in un unico fascio. Per poter raggiungere con precisione il punto d’iniezione prestabilito, i condotti avevano lunghezze diverse come canne d'organo. Per ogni iniezione abbiamo quindi dovuto impiegare un condotto monouso del diametro 12 mm ed eseguire le iniezioni in sequenza alternata per consentire la dissipazione delle sovrapressioni dovute al rigonfiamento della resina nel terreno. Dopo la posa di ogni fascio di condotti, abbiamo provveduto a rimuovere il rivestimento.

Analisi 3D agli elementi finiti

al fine di analizzare il volume di terreno prevalentemente influenzato dalla foratura per la posa della tubazione, abbiamo effettuato un’analisi FEM 3D che consente di prevedere come si comporteranno gli elementi finiti in base alla generazione di modelli geotecnici complessi. L’analisi ha evidenziato quali fossero le zone più soggette alle sollecitazioni indotte dallo scavo del tunnel, dove concentrare le nostre iniezioni per evitare cedimenti futuri. Complessivamente, includendo le fasi di foratura ed iniezione, l’intera operazione ha richiesto circa 15 giorni lavorativi.